1. Einführung

Abb. 1: Buchse mit Festschmierstoff

Ölfreie Lager mit eingebetteten Festschmierstoffen (Abb. 1) sind wartungsfrei und werden dort eingesetzt, wo Kugellager aufgrund von hohen Belastungen (statischer Druck, wechselnde Belastungen) oder Stoßbelastungen nicht verwendet werden können. Auch in rauen und Lebensdauer verkürzenden Umgebungen können diese Lager eingesetzt werden, z.B. bei:

-

hohen Temperaturen

-

staubiger Umgebung

-

in Salzwasser

-

in Chemikalien

-

bei geringen Geschwindigkeiten

-

in kleinen Bauräumen, wo größere Lager nicht eingesetzt werden können

In den letzten Jahren ist die Nachfrage nach robusten Lagern gestiegen, die auch bei höheren Geschwindigkeiten oder in schwierigen Umgebungen (Schmutz, hohe Temperaturen, etc.) eingesetzt werden können.

2. Festschmierstoff-System

Abb. 2: Kristallstruktur von Graphit

Der in unseren Lagern eingebettete Festschmierstoff besteht aus Graphit, der eine kristalline Struktur (hcp) mit geringer Scherfestigkeit aufweist (Abb. 2).

Graphit ist chemisch stabil und hat eine ausgezeichnete thermische Stabilität. Er kann auch im Temperaturbereich zwischen 200° und 400° (ohne zusätzliche Kühlung) eingesetzt werden.

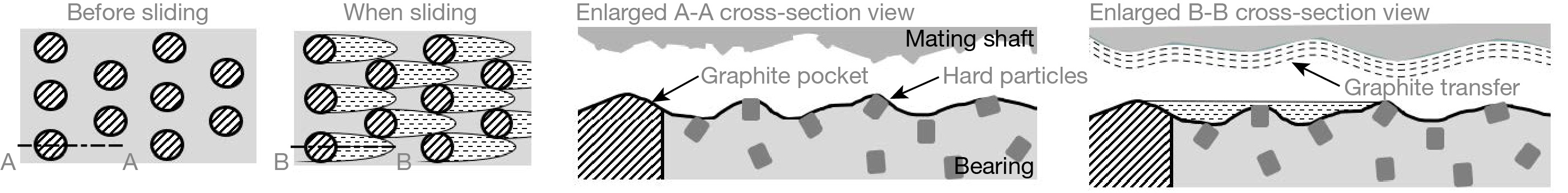

Beim Gleiten wird der Graphit aus den Graphittaschen ausgetragen und überträgt sich auf das Gegenmaterial, wodurch eine geschmierte Oberfläche mit geringer Scherfestigkeit entsteht (Abb. 3).

Um die Gleiteigenschaften (Reibung, Verschleiß, Festsitzschutz) noch weiter zu verbessern, werden teilweise wartungsfreie Lager mit ölgetränktem Graphit (nur auf Anfrage) verwendet.

Abb. 3: Abrieb und Übertragung von Graphit

3. Weg zum Hochleistungslager

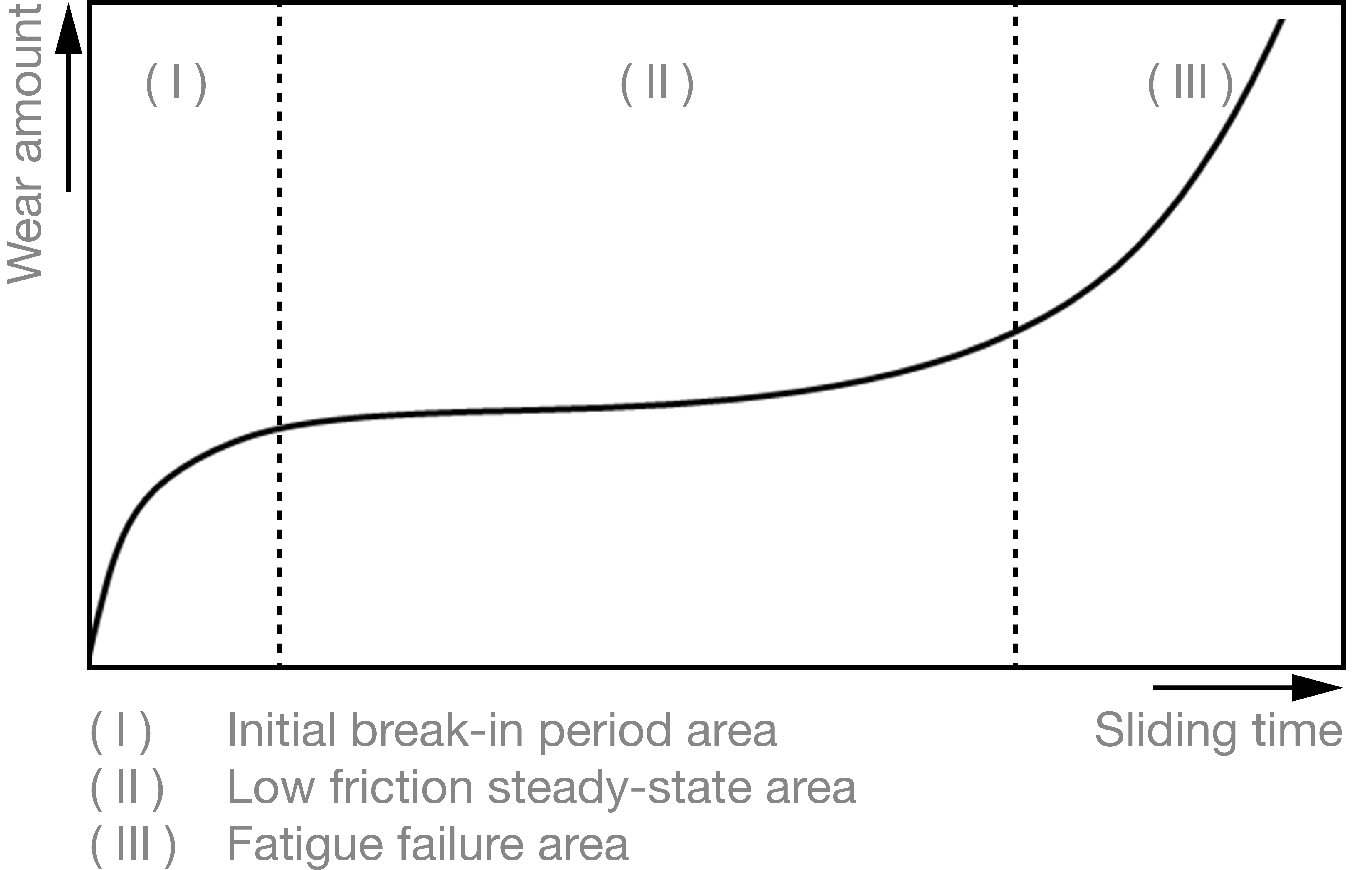

Abb. 4: Lagerverschleiß-Prozess

Im Allgemeinen gehen Gleitwerkstoffe vom anfänglichen Einlaufzustand (I) in den reibungsarmen Dauerzustand (II) über (Abb. 4).

Deshalb ist für Hochleistungslager entscheidend, die Fähigkeit den stationären Zustand schnell zu erreichen und die Reibung zu senken.

Der Reibungskoeffizient der Reibfläche mit Festschmierstoffen wird mit folgender Formel berechnet:

μ = τ0 / PH ①

Man beachte, dass τ0 die Scherfestigkeit von Schmierfilmen und PH die Grundhärte der Oberfläche angibt.

Auf der Grundlage der Formel ① haben wir Hochleistungslager mit hoher Verschleißfestigkeit und geringen Reibungseigenschaften entwickelt. Dazu brachten wir harte Partikel in die Grundmetalllegierung ein. Die in die Kupferlegierung eingebrachten Hartstoffpartikel polieren im Einlaufbereich (I) anhaftende Metalle und Unebenheiten des Gegenmaterials und sorgen somit für eine glatte Oberfläche.

Im Bereich des reibungsarmen Dauerzustandes (II) wird der eingebettete Graphit entladen und es wird ein gleichmäßiger und reibungsarmer Schmierzustand hergestellt. Zu diesem Zeitpunkt sinkt auch der Reibungskoeffizient, da der PH Wert in der Formel ① höher ist als der der normalen Legierungshärte und es wird verhindert, dass das Material in den Bereich des Ermüdungsversagens (III) gelangt.

Durch die Einbringung harter Partikel in das Grundmetall der Kupferlegierung entsteht somit eine ausgezeichnete Verschleißfestigkeit bei niedrigen Reibungseigenschaften.

4. Hochleistungslager

Auf Kundenwunsch haben wir die Hochleistungslager aus SO#50SP8 und SO#50SP13 entwickelt, indem wir den Härtegrad der Kupferlegierungen des Lagermaterialiens erhöht und harte Partikel eingelagert haben (Tabelle 1).

| Material Gruppe | Material Nr. | Einsatzgebiet |

|---|---|---|

| Hartmessing | SO#50SP2 (CuZn25Al o. ä.) | Automobil-Produktionsanlagen, Grosswerkzeuge (für viele Einsatzzwecke geeignet) |

| SO#50 SP3 | Baumaschinen (hohe Standfestigkeit) | |

| SO#50SP8 | Sondermaschinen, Vorrichtungen (hervorragende Einlaufeigenschaften und Verschleißfestigkeit) | |

| Aluminumbronze | SO#50SP5 | Außenkräne, Wasserturbinen, Schleusen (hohe Belastungen) |

| SO#50SP7 | Walzwerke (sehr hohe Druckfestigkeit) | |

| SO#50SP13 | Gießereianlagen (ausgezeichnete Hitze- und Verschleißfestigkeit) |

5. Leistungsfähigkeit von Hochleistungslagern

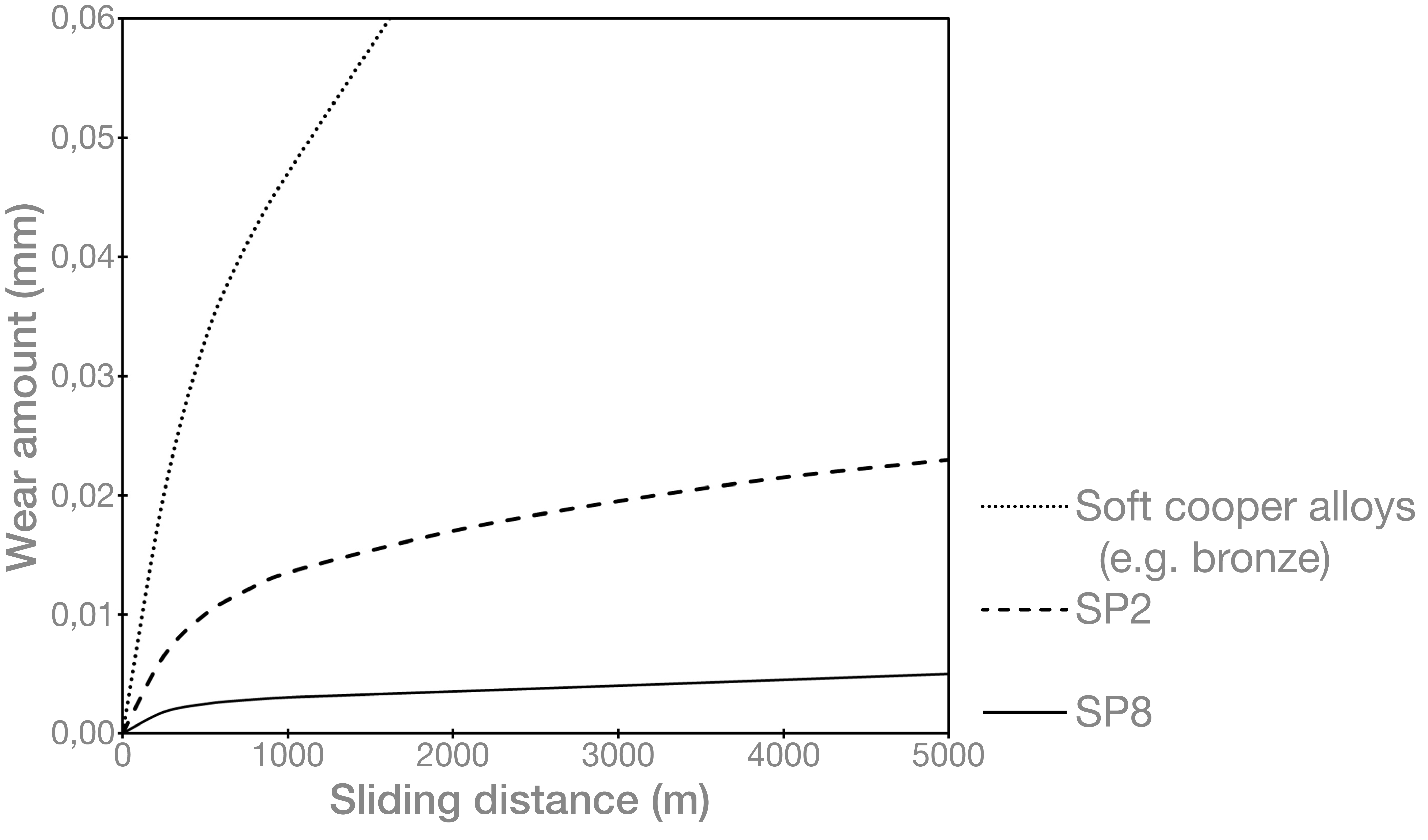

Abb. 5: Verschleißfestigkeit von SO#50SP8

(1) Ölfreie Lager mit hervorragender Verschleißfestigkeit für hochbelastete Anwendungen

Abb. 5 zeigt die Ergebnisse eines Lebensdauertests bzgl. der Verschleißfestigkeit eines Lagers (SO#50SP8) aus einer hochfesten Messing-Kupfer-Legierung, in der harte Partikel eingebracht sind.

Im Vergleich zu SO#50SP2 (vergleichbar mit CuZn25Al, einer hochfesten Messing-Kupfer-Legierung), die bereits eine höhere Verschleißfestigkeit als andere Lagerwerkstoffe aufweist, beträgt der Verschleiß von SO#50SP8 (mit harten Partikeln versetzt), nur 25%.

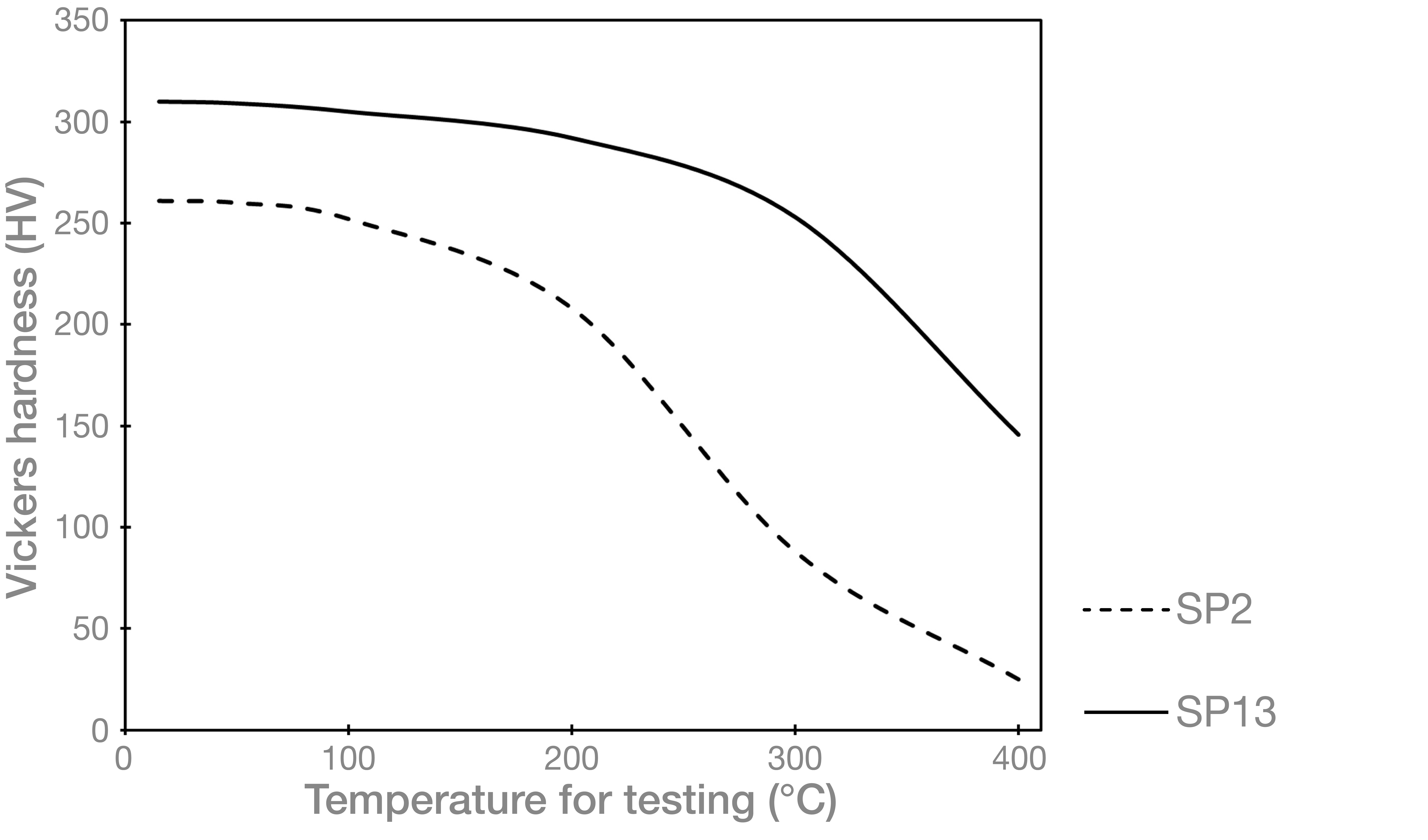

Abb. 6: Hochtemperatur-Eigenschaft von SO#50SP13

Prüfbedingungen:

|

|

(2) Ölfreie Lager für Umgebungen mit hohen Temperaturen

Da sich Öl und Fett bei hohen Temperaturen zersetzen, können sie nicht für die Schmierung verwendet werden.

Selbst die Härte von hochfesten Messingwerkstoffen (SO#50SP2) nimmt bei Temperaturen über 200° deutlich ab.

Bei SO#50SP13, einem ölfreien Lager aus Aluminiumbronze, in das harte Partikel dispergiert sind, ist der Härteabfall zwischen 200° und 300° jedoch gering, so dass es in Umgebungen mit hohen Temperaturen eingesetzt werden kann (Abb. 6).

SO#50SP2 (vergleichbar zu CuZn25Al)

Härte: ≥ HB 210

SO#50SP13

Härte: ≥ HB 280

Abb. 7: mit verbrannter Asche bedeckte Buchsen

(3) Öllose Lager mit ausgezeichneter Verschleißfestigkeit

Auch bei hohen Temperaturen hat Aluminiumbronze eine ausgezeichnete Korrosionsbeständigkeit.

Sie wird als Gleitmaterial für Roste in Verbrennungsanlagen an Trocknungs-, Verbrennungs- oder Nachverbrennungsprozessen eingesetzt.

Auch als Buchsen für Druckhebel in Vorrichtungen, die verbrannte Asche unter Wasser herausdrücken, kann sie Verwendung finden (Umgebung, in der nasse verbrannte Asche auf die Buchse gelangt).

Abb. 7 zeigt den Vergleich zweier Buchsen aus SO#50SP2 (vergleichbar mit CuZn25Al) und SO#50SP13.

Beide Buchsen wurden ein Jahr lang in einen Druckhebel verwendet. Die Härte der Buchse aus SO#50SP2 hat im Vergleich zu ihrer Herstellungshärte (HB >210) deutlich abgenommen und es gibt Korrosionsschäden an der Kante.

SO#50SP13 hingegen weist keine Korrosion oder Härteabnahme auf und die Oberfläche unter der anhaftenden Substanz ist in gutem Zustand und hat nur einen geringen Verschleiß. Die eingelassenen harten Partikel halten die Abnutzung des Gegenmaterials gering und gewährleisten eine ausgezeichnete Verschleißfestigkeit.

6. Fazit

Es gibt zwei Arten von ölfreien Lagern mit eingebetteten Festschmierstoffen (Graphit).

Auf der einen Seite stehen die hochfesten Messinglager mit hervorragenden Einlaufeigenschaften, auf der anderen die Aluminiumbronze-Lager mit ausgezeichneter Robustheit.

Die Grundmaterialien SO#50SP8 und SO#50SP13 mit eingebrachten harten Partikeln, weisen eine ausgezeichnete Verschleißfestigkeit und Robustheit, auch bei hohen Temperaturen, auf.

Sie können auch in besonderen bzw. schwierigen Umgebungen eingesetzt werden, wo der Einsatz von normale Lager nicht mehr möglich ist.

Durch einen Synergieeffekt von Graphit (Festschmierstoff) und hochleistungsfähigen Grundwerkstoffen weisen diese Lager eine hohe Anpassungsfähigkeit auf.