1. Introdución

Fig. 1: Cojinete con insertos de lubricante sólido

Los cojinetes autolubricados con insertos de lubricante sólido (Fig. 1) no requieren mantenimiento y son usados en condiciones en las que los rodamientos a bolas no se pueden utilizar debido a cargas elevadas (presión estática, presión fluctuante) o cargas de impacto. También se utilizan a menudo en condiciones difíciles que acortan la vida de los rodamientos, tales como:

-

altas temperaturas

-

zonas con suciedad

-

bajo agua de mar

-

bajo soluciones químicas

-

baja velocidad de deslizamiento

-

en lugares donde se necesite ahorrar espacio

En los últimos años, ha aumentado la demanda de cojinetes robustos que puedan ser usados a altas velocidades o en las condiciones adversas (suciedad, altas temperaturas, ...) se ha incrementado.

2. Sistema de lubricación sólida

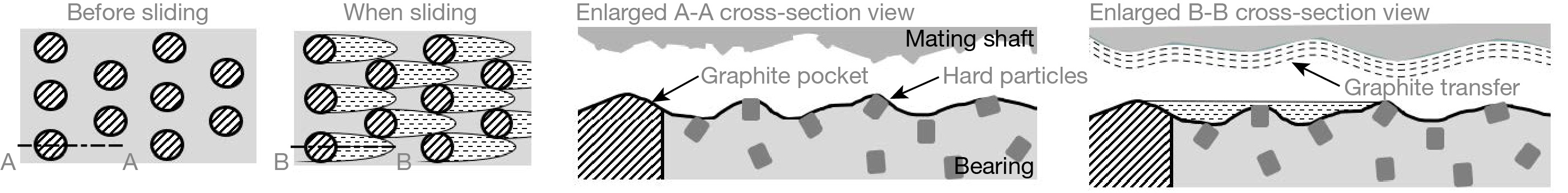

Fig. 2: Estructura de cristal de grafito

El lubricante sólido insertado en los casquillos es grafito, el cual tiene una estructura cristalina (hcp) con baja resistencia al corte (Fig. 2).

El grafito es químicamente estable y tiene una excelente estabilidad térmica. Se puede usar en un rango de temperaturas entre 200° y 400°C (sin refrigeración adicional).

Al deslizarse, el grafito se descarga de los depósitos de grafito y es transferido al material colindante, creando una superficie lubricada con baja resistencia el corte (Fig. 3).

En algunos casos, los cojinetes autolubricados también son usados con grafito impregnado en aceite (sólo bajo pedido) para obtener mejores propiedades de deslizamiento (fricción, desgaste, propiedad anti-adherente).

Fig. 3: Descarga y transferencia del grafito

3. Acercamiento a los cojinetes de alta resistencia

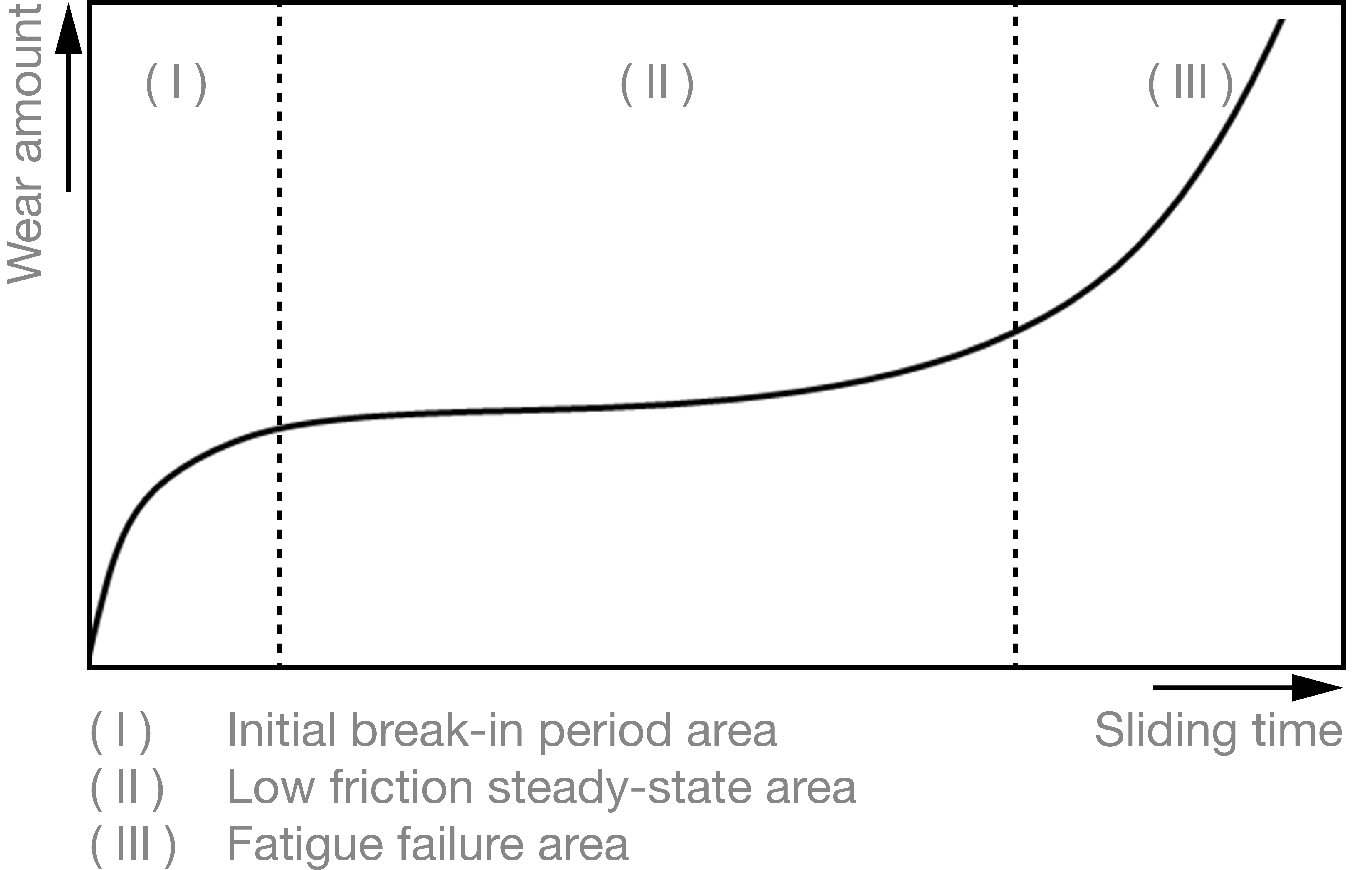

Fig. 4: Proceso de desgaste del cojinete

En general, los materiales de deslizamiento pasan del periodo de rodaje inicial (I) al estado estable de baja fricción (II) (Fig. 4).

Esto significa que la capacidad de alcanzar rápidamente un modo estable y una menor fricción, es crucial para los cojinetes de alto rendimiento.

El coeficiente de fricción de la superficie de fricción con lubricantes sólidos se calcula con la siguiente formula:

μ = τ0 / PH ①

Tenga en cuenta que τ0 indica la resistencia al corte de la película lubricante y el PH indica la dureza de la superficie base.

Basándonos en la fórmula ①, nuestro objetivo era crear rodamientos de alto rendimiento con resistencia al desgaste y propiedades de baja fricción, mediante la dispersión de partículas duras en la aleación de metal base. Las partículas duras dispersas en la aleación de cobre eliminan los metales adheridos y las proyecciones en la zona del material colindante en el período de rodaje inicial (I) para garantizar superficies lisas.

En el área de estado estable de baja fricción (II), el grafito incrustado se descarga para crear un estado de lubricación constante y de baja fricción. En este momento, el coeficiente de fricción también disminuye debido a que el PH en la fórmula – es más alto que el de la dureza normal de la aleación, lo que evita que el material se mueva hacia el área de fallo por fatiga (III).

Como se acaba de describir, se aseguran una excelente resistencia al desgaste y propiedades de baja fricción al dispersar partículas duras en el metal base de la aleación de cobre.

4. Cojinetes de alto rendimiento

Para responder a la solicitud del cliente, desarrollamos cojinetes de alto rendimiento (SO#50SP8 y SO#50SP13) aumentando el grado de dureza de las aleaciones de cobre, que se han utilizado como materiales de cojinetes, y dispersando partículas duras en ellos (Tabla 1)

| Nombre de clasificación | Nº de material | Aplicación |

|---|---|---|

| Latón de alta resistencia | SO#50SP2 (CuZn25Al o equivalente) | Plantas de producción de automóviles (usado para múltiples propósitos) |

| SO#50 SP3 | Máquinas de construcción (alta durabilidad) | |

| SO#50SP8 | Máquina de moldeo por inyección tipo palanca (excelente propiedad de funcionamiento y resistencia al desgaste) | |

| Bronce al aluminio | SO#50SP5 | Grúas, turbinas de agua, compuertas para agua (cargas elevadas) |

| SO#50SP7 | Rodillo de molino (resistencia a la compresión muy alta) | |

| SO#50SP13 | Rodillo de molino de acero, rodillo de rejilla (excelente resistencia al calor y al desgaste) |

5. Capacidad de los cojinetes de alto rendimiento

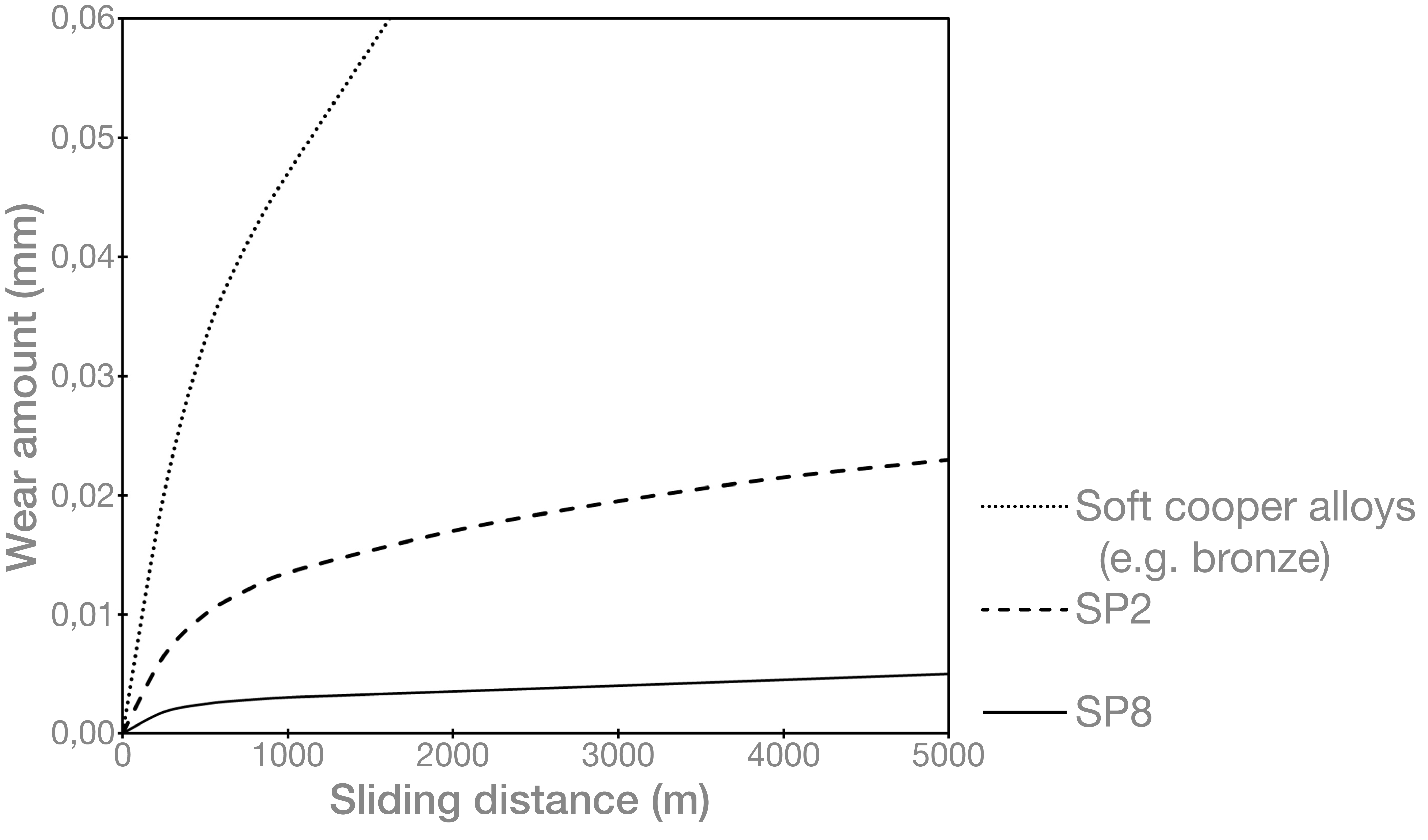

Fig. 5: Resistencia al desgaste de SO#50SP8

(1) Cojinetes autolubricados con excelente Resistencia al desgaste para aplicaciones de altas cargas.

Fig. 5 Muestra la resistencia al desgaste de un cojinete (SO#50SP8) hecho de una aleación de cobre y latón de alta resistencia dispersada con partículas duras (resultados obtenidos de una prueba de deslizamiento).

Cuando se compara el SO#50SP2 (equivalente a CAC304), que es una aleación de cobre y latón de alta resistencia que tiene mayor resistencia al desgaste con otros materiales para cojinetes, la cantidad de desgaste del SO#50SP8, que se dispersa con partículas duras, es solo del 25 %.

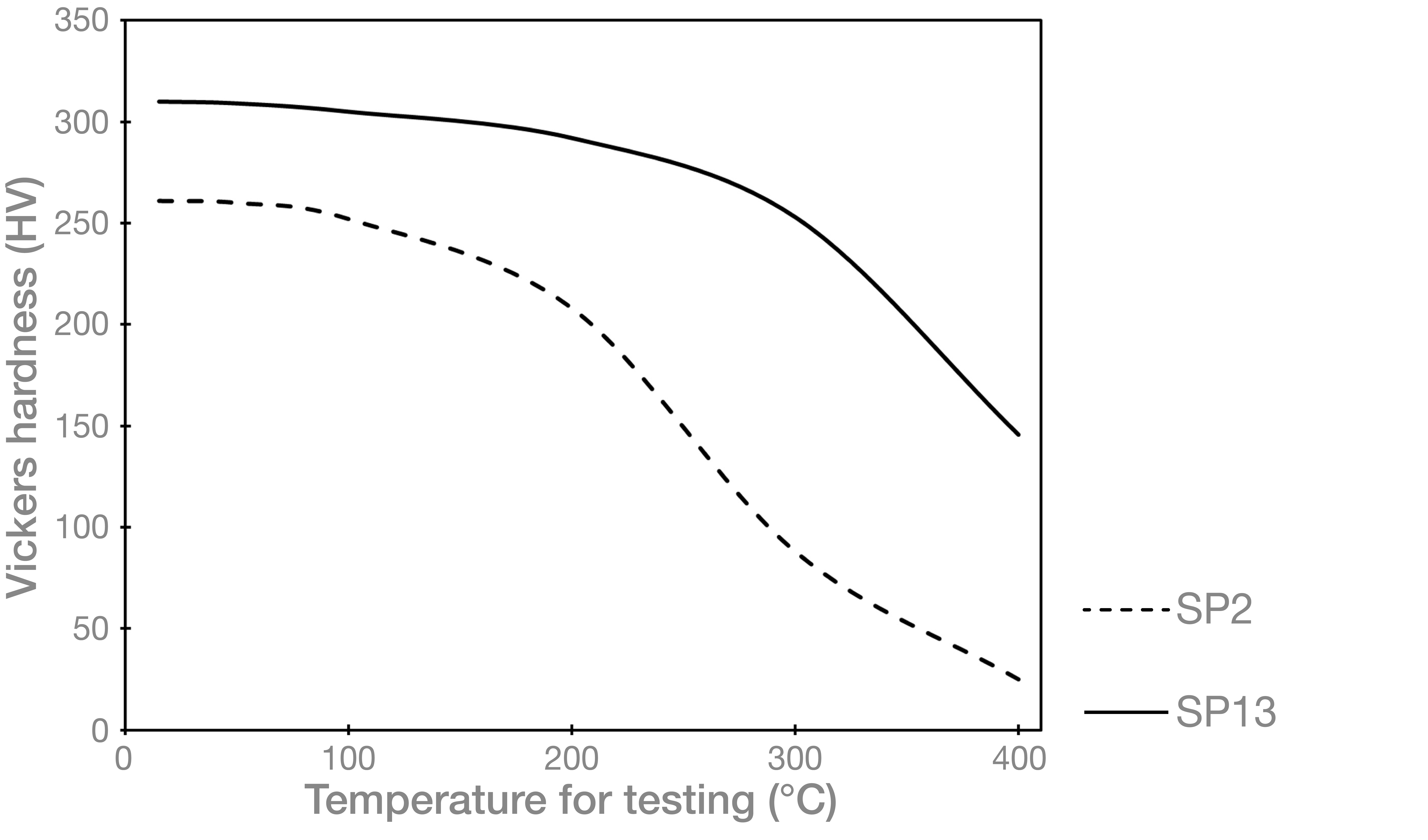

Fig. 6: Características de alta temperatura SO#50SP13

Condiciones del test:

|

|

(2) Cojinetes autolubricados para ambientes de altas temperaturas

El aceite y la grasa no se pueden usar para la lubricación, porque se deterioran a altas temperaturas.

Incluso el grado de dureza de los materiales de latón de alta resistencia (SO#50SP2) disminuye significativamente cuando la temperatura es superior a 200 °C.

La disminución de dureza para el material SO#50SP13, que es un cojinete autolubricado hecho de bronce al aluminio disperso con partículas duras, está en el rango de 200° a 300°C. Por lo tanto, se puede usar en ambientes de alta temperatura (Fig. 6).

SO#50SP2 (equivalente a CAC304)

Dureza: ≥ HB 210

SO#50SP13

Dureza: ≥ HB 280

Fig. 7: Condiciones de casquillos cubiertos de cenizas quemadas

(3) Cojinetes autolubricados con excelente robustez

El bronce al aluminio tiene una excelente resistencia a la corrosión a altas temperaturas.

Se utiliza en procesos de secado, combustión y postcombustión como material deslizante para parrillas en incineradores.

También se usa para casquillos en la palanca de accionamiento en el dispositivo que expulsa las cenizas quemadas de debajo del agua (ambiente donde las cenizas quemadas húmedas caen en el buje).

Fig. 7 muestra la comparación entre el material SO#50SP2 (equivalente a CAC304) y el SO#50SP13.

Ambos se usaron como casquillos para la palanca de empuje durante un año. La dureza del casquillo de SO#50SP2 ha disminuido significativamente en comparación con su dureza cuando se fabricó (HB 210 y superior) y hay daños por corrosión en el borde.

Por otro lado, el casquillo de SO#50SP13 no tiene corrosión ni disminución de la dureza y la superficie debajo de la sustancia adherente está en buenas condiciones con un mínimo desgaste. Las partículas duras con la dureza adecuada mantienen un pequeña la cantidad de desgaste en el material colindante, exhibiendo una excelente robustez.

6. Conclusion

Hay dos tipos de cojinetes autolubricados con lubricantes sólidos integrados (grafito).

Uno son cojinetes de latón de alta resistencia con excelentes propiedades de funcionamiento y el otro son cojinetes de bronce de aluminio con excelente robustez.

Los rodamientos SO#50SP8 y SO#50SP13, que están fabricados con metales base dispersos con partículas duras, exhiben una excelente resistencia al desgaste y robustez a altas temperaturas.

También se pueden utilizar en entornos especiales en los que no se pueden utilizar rodamientos normales.

Estos son creados por el efecto sinérgico del grafito (lubricante sólido) y los materiales base de alto rendimiento y exhiben una gran adaptabilidad.